Ліжка з натурального дерева ТМ "Естелла", м. Львів

Немає на складі, термін виготовлення 36 роб.днів

Немає на складі, термін виготовлення 36 роб.днів

Фото ліжка тимчасово недоступне

Ваше замовлення

Дякуємо, ваше замовлення оформлене

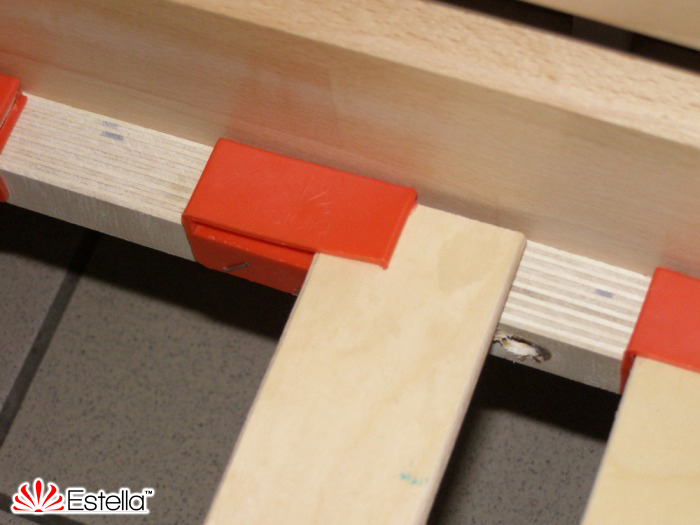

Справжні природні відтінки і шовковисто-матовий білий колір!

Ми створюємо покриття не тільки для захисту дерева від зовнішніх впливів, його візуальна складова важлива для нас не менше! Використовуючи кращі лакофарбові матеріали та дуже дорогу послідовну технологію їх нанесення, ми отримуємо результат при якому чудово видно неповторну текстуру і не втрачено відчуття від дотику до дерева !

1. Нанесення кольорового барвника на основі води і спирту.

2. Швидке сушіння поверхні.

3. Видалення ворсу.

4. Нанесення двокомпонентного поліуретанового грунту.

5. Звичайне сушіння поверхні.

6. Шліфування.

7. Нанесення двокомпонентного поліуретанового лаку.

8. Повільне сушіння поверхні.

9. Легке полірування

Ця непроста технологія нанесення покриття разом з високоякісними лакофарбовими матеріалами від одного з кращих у світі виробників, концерну "Sherwin-Williams", дозволяє нам не тільки зберегти природний малюнок волокон деревини, а й гідно захистити меблеві елементи від зовнішніх факторів. Збережена достатня стійкість до подряпин і навіть дуже сильні пошкодження легко піддаються реставрації !

Ми приділяємо максимум уваги якості зовнішнього вигляду всіх елементів. Навіть взірці кольорової гамми, які Вам обов’язково покажуть в будь-якому магазині, де ви плануєте придбати наші меблі – ми робимо дуже якісно ! До речі, будьте уважні, на них обов’язково повинен бути наш логотип !

Для нас ВАЖЛИВО абсолютно ВСЕ !

Тут Ви прочитаєте:

1. про клей і техпроцес, які ми використовуємо !

2. про масив та щит, чому вони такі виходять і чим вони відрізняються !

3. Про міф, що щит з відходів і про те, з чого не можна виготовляти силові конструкції в меблях !

КЛЕЙ

Клей, який ми використовуємо при виробництві ЩИТа і МАСИВу виготовляє для нас Німецький концерн "Jowat".

Він є провідним виробником клею для деревини в західній Європі ! В залежності від площі склеювання і від методу сушіння чи пресування ми використовуємо марки D2, D3 і D4.

МАСИВ

Найголовніше, що потрібно запам’ятати, ми використовуємо в своїх меблях тільки одну і дуже тверду породу деревини – БУК. Отже, МАСИВ – цільноламельний матеріал, не варто плутати його зі звичайною дошкою! Елементи в ньому обов’язково склеєні тільки по довжині, без застосування технології торцевого зрощування. Масив гарний, досить стабільний, надійний, але за специфікою деревообробки - досить дорогий (див. нижче - техпроцес).

ЩИТ

Це ще більше високотехнологічний, але не цільноламельний метеріал, в якому різних розмірів елементи зрощені та склеєні між собою. Не менш гарний та ще більше стабільний, надійний, дешевший у виробництві, а тому більш доступний.

ТЕХПРОЦЕС:

Для початку про найперший продукт, який отримують з круглого лісу - дошки! Дошкою вважається вся деревина, до якої технологічно не застосовувалися операції зі склеювання. Чим більша ширина цього матеріалу, тим менше він стабільний. Згадайте тріщини в дерев'яних будинках або старі широкі полиці, дошки на підлозі і т.д. Дошка сильно реагує на перепади вологості і температури, дошку може покрутити, покоробити або просто порвати. Самі по собі, можуть з'являтися дрібні тріщини або нерівності. З дощок майже неможливо зробити тумбочку або комод, так як такої ширини деталь не доживе на виробництві навіть до упаковки. Дошка в принципі не рекомендується для виробництва меблевих елементів. Не сумлінні виробники свідомо редагують зображення своєї продукції, щоб наприклад царга здавалася на фото ширшою ніж є насправді, тому що царгу з дошки шириною 180мм, при потрібній для меблів товщині, зробити нереально, а з щита або склеєного масиву можливий будь-який каприз. У підсумку від них Ви отримуєте виріб, який чомусь виглядає не таким красивим і пропорційним яким Ви бачили його на фото. Невелике виключення з правил це хвойні породи, але вони занадто м'які для меблевого конструктиву, і це окрема історія. Отже, при переробці деревини для склейки, через обрізки сучків, пошкоджених місць, серцевини та іншого неліквіду, виникає багато рейки абсолютно різних розмірів по довжині. З більш довгих заготовок (від 1,5 м і більше) і склеюється масив. Решта ж заготовок зрощуються по довжині і склеюються в щит. Обидва матеріали вимагають до себе різного підходу на всіх етапах переробки. Хоч зі щитом роботи значно більше, все ж через загальну специфіку, масив в підсумку виходить дорожчим.

Що ж вибрати !?

Склеєні з БУКОВИХ заготовок, ЩИТ і МАСИВ вкрай мало схильні до коливань температури і вологості, і як Ви вже зрозуміли, обидва матеріали однаково надійні і мають абсолютно однакові якості. Це означає, що немає сенсу платити за МАСИВ більше через певні уявні технічні характеристики. Різниця в зовнішньому вигляді й тільки! Якщо ж Вам з певних причин не подобаються меблі з БУКОВОГО ЩИТа, купуйте їх в МАСИВі і будете задоволені.

МІФ про ВІДХОДИ !

- Кажуть, що меблевий щит склеюється з відходів, це правда?

- Не правда !

Детальніше відповідає наш спеціаліст з деревообробки:

Якщо підприємству потрібно наприклад 200 м3 ЩИТа, то воно повинно закупити приблизно 1000 м3 круглого лісу, після переробки якого і буде зроблена потрібна кількість щита, а решту справді можна назвати відходами, оскільки вони будуть використані для опалення сушильних камер в яких буде лежати 700 м3 обрізної дошки, яка розпилена з 1000 м3 круглого лісу на наступну партію 200 м3 щита ! Отже, 1 до 5 – от такі втрати об’єму круглого лісу при виробництві щита ! Висновок: меблевий ЩИТ – це високотехнологічний стабілізований листовий напівфабрикат, отриманий шляхом складної переробки і тільки із ділової деревини. І якщо хтось, називає його відходами, тоді те ж саме можна сказати і про дерева, що ростуть у лісі !

І на закінчення, це дуже ВАЖЛИВО !

Деякі виробники економлять на технології і зрощують дуже широкі елементи з більш коротких в довші деталі, набираючи при цьому тільки довжину без ширини, видаючи це за ЩИТ або МАСИВ, на жаль це не так, така технологія застосовується тільки для зрощування бруса з січенням не менше 40х40.

А в звичайних меблевих елементах це ДУЖЕ НЕ НАДІЙНО і ламається, як правило у місцях склеювання !

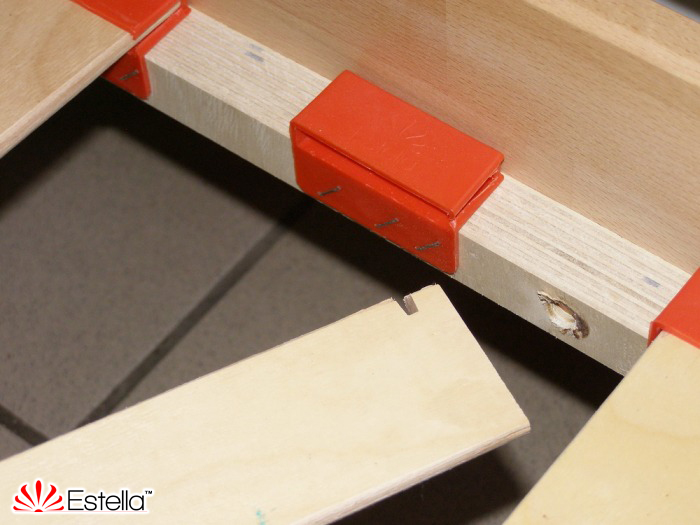

Нижче наведений приклад торцевого зрощення деталей без поздовжнього склеювання.

НЕ ДАЙТЕ ВВЕСТИ СЕБЕ в ОМАНУ !

Тільки меблі з правильного матеріалу варті Вашої уваги !

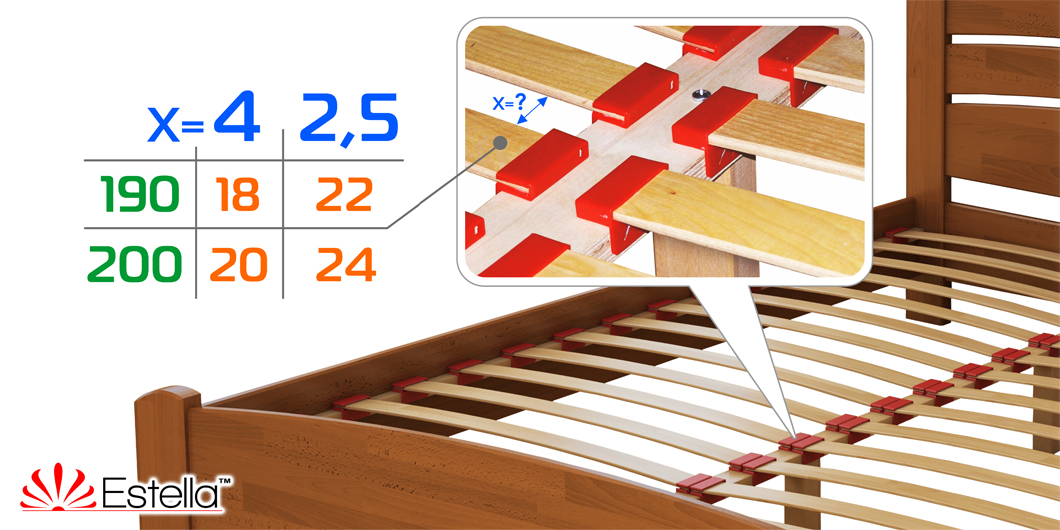

Зверніть увагу, що у інших виробників, ліжка не завжди за замовчуванням укомплектовані каркасом з ламелями, завдяки цьому ціни можуть бути нижчими, а продавці часто про це повідомляють Вам вже після зробленої покупки і пропонують докупити каркас на металевій основі, тому що він не входить в комплект !

Наші вироби, абсолютно всі комплектуються одним з трьох варіантів каркасу з ламелями !

Отже - Ламелі. Їх ще називають Латофлекс або Лати. В Україні вкорінилась перша їх назва. Сам по собі цей виріб являє собою кілька шарів, склеєного під багатотонним пресом в дугоподібних пресформах шпону. Технологія та сама, що використовується при виробництві фанери, але в більшості випадків без перехресного накладення шпону по волокнах. Ми використовуємо тільки букові ламелі шириною 53мм і товщиною 8мм. Це ідеальне співвідношення міцності і еластичності.

Відстань між ламелями це окрема тема. Вимоги до них вже давно визначили виробники матраців. Купуючи ліжко, не забувайте про це, тому що при виникненні рекламацій на матрац, Вам можуть відмовити в гарантійному обслуговуванні. Вибір цієї опції для ліжка безпосередньо залежить від того, яким буде матрац. Наприклад, для матрацу з блоком пружин "Бонель" ширина між ламелями повинна бути близько 7 см. Для матрацу із звичайним блоком "Покет Спрінг" відстань між ламелями має бути близько 4см, ну і для матраців з дуже маленькими пружинками потрібно відстань 2-3см. У нашій продукції ми використовуємо декілька, відповідних для всіх моделей матраців, стандартних відстаней між ламелями, це: 2,5см, 4см, і 7см. Кількість їх при цьому природно змінюється, (див. таблицю вище) залежно від довжини спального місця - 190 і 200. А червоним кольором виділено кількість ламелей на одне спальне місце при різних параметрах !

І ще дещо!

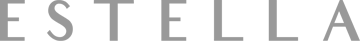

На всіх наших ліжках встановлені кріплення для ламелей нашої власної запатентованої конструкції! Ми довго йшли до цього рішення і нам вдалося винайти цей елемент ще раз! Застосування такого рішення не дозволяє ламелям випадати з ламелетримачів , що в свою чергу, значно збільшує надійність каркасу.

Побачивши зростаючу кількість підробок, ми прийняли рішення виготовляти тримачі ламелей самостійно. Для більшої впізнаваності ми зробили їх червоного кольору і додали логотип на верхню частину. А щоб вставити ламель в гніздо потрібно профрезирувати в ній певної довжини паз, що в комплексі з вищенаведеними моментами створює серйозний інструмент захисту від підробок.